El concepto principal de este proyecto, según Sergi, era realizar la impresora con el menor coste posible. Utilizando como estructura principal de perfilería tipo Bosch de 30×30 y una serie de piezas diseñadas para ser cortadas al agua. Harían falta una serie de piezas por corte agua, varillas calibradas, varillas roscadas, y una serie de componentes comerciales especiales para impresoras 3D (como rodamientos, correas, etc…)

La mayoría de las piezas hechas a medida para nuestra impresora las basaremos en piezas de corte agua, del mismo espesor, ya que de esta forma abaratamos costes, al programar un solo corte a una plancha toda del mismo espesor. el corte agua es muy barato, y si basamos nuestro diseño en piezas de plancha, hacemos todo mucho mas sencillo.

Como con cualquier proyecto de estas características, a mi al menos, me gusta empezar con el concepto de impresora que queremos hacer. Valoramos varios tipos de impresoras, entre ellas las tipo Delta:

Este tipo de impresoras son muy espectaculares, y no tienen porque funcionar mejor o peor que las cartesianas, pero constructivamente tienen alguna dificultad mas, y principalmente por la programación de la electrónica. Las cartesianas están mucho mas extendidas y es mas fácil encontrar no solo los programas y controladores de los servos, si no tambien los componentes mecánicos. Ademas, por mi propia experiencia, conseguir reducir las holguras con tanta articulación puede resultar mas complicado que en una cartesiana.

Seguidamente, hay que investigar todas las soluciones que ya se han echo. Como tampoco vamos a inventar la rueda a estas alturas, vamos a basarnos en diseños que ya estén echos, quedarnos con las soluciones que mas nos favorezcan, y hacer nuestra propia impresora en base a los recursos de que disponemos. Después de estas investigaciones, llegamos a las siguientes conclusiones:

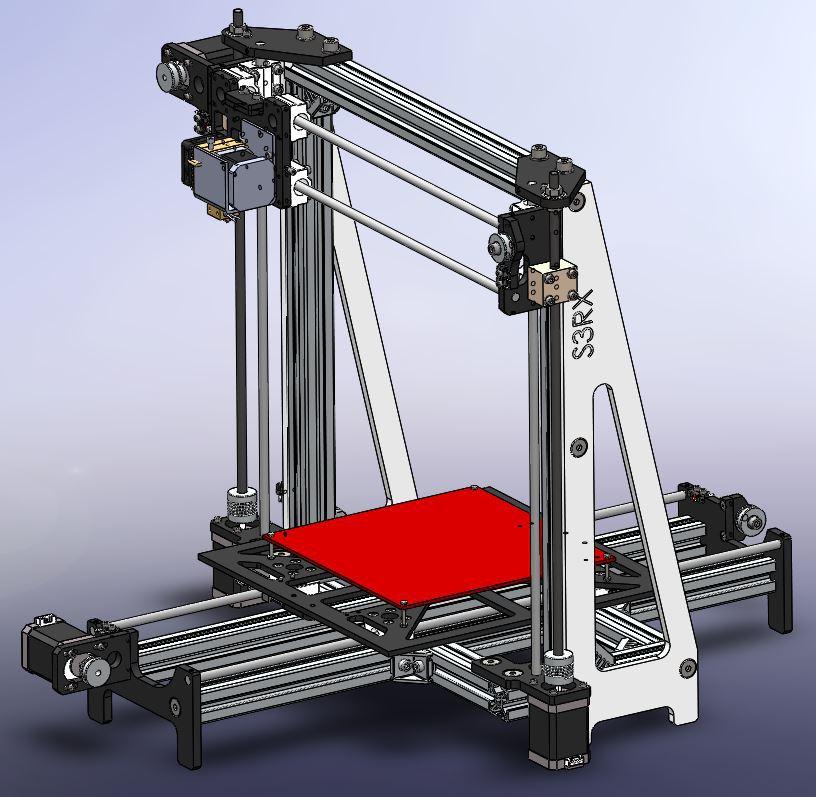

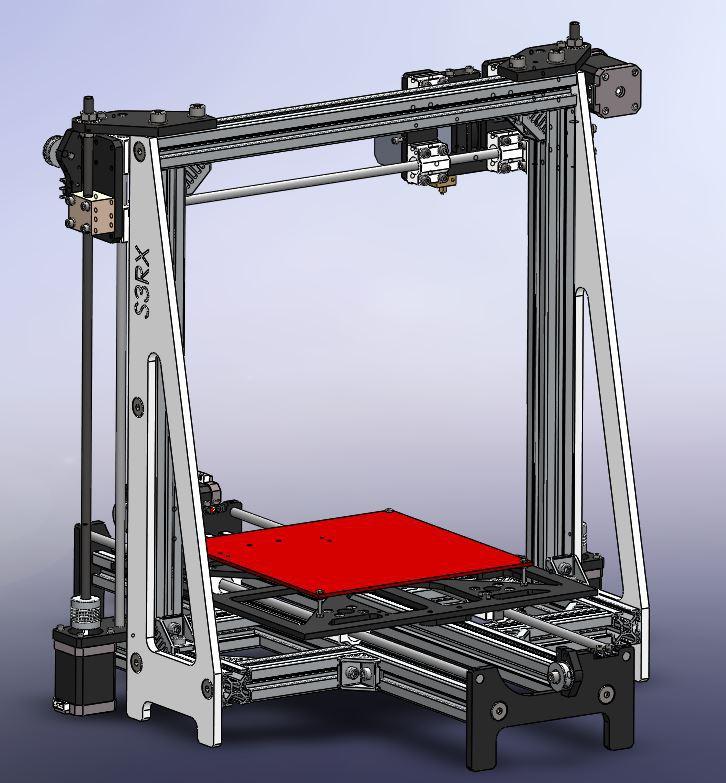

Impresora 3D cartesiana

Volumen efectivo de trabajo: 300x300x300mm

Estructura con perfileria de aluminio 30×30

Puente fijo para soportar ejes Y y Z

Eje X móvil sobre estructura

Transmisión del eje X: Correa dentada

Transmisión del eje Y: Correa dentada

Transmisión del eje Z: Dos varillas roscadas M8 a cada lado.

Para cada eje: rodamientos lineales SC8UU (4 por eje) con varillas calibradas de Ø8mm

Finales de carrera (2 por eje)

Estas son las principales características mecánicas.

Ya tenemos claros los conceptos y la forma general que va a tener nuestra impresora. Lo siguiente, buscar todos los componentes mecánicos que vamos a montar en la impresora. Esto nos ayudara a definir todas la piezas que tendremos que fabricar por nosotros mismos.

A continuación voy a detallar las principales partes de la parte mecánica:

ESTRUCTURA:

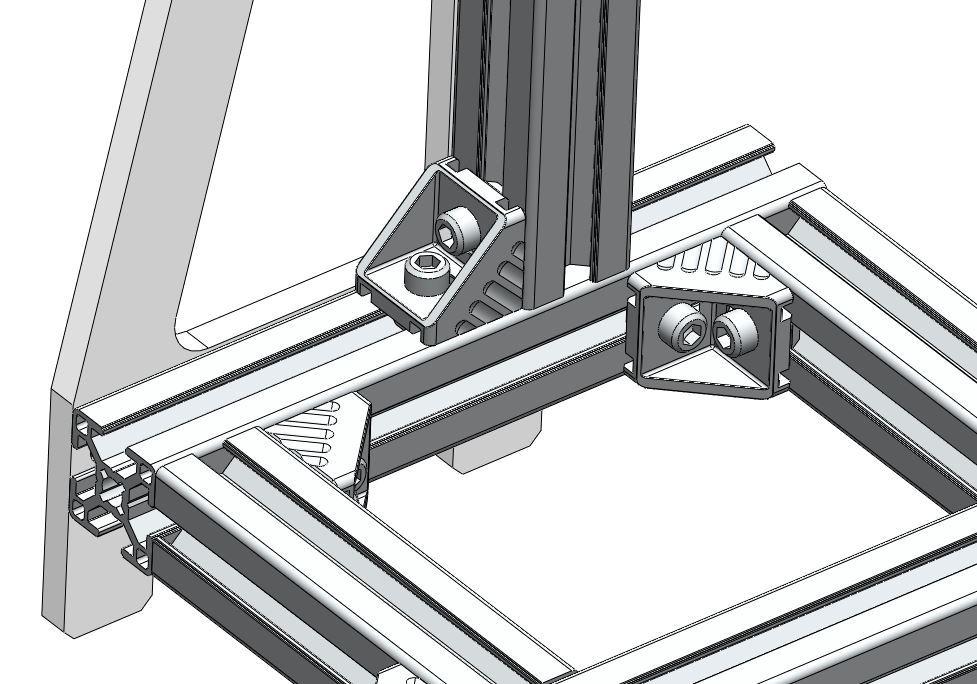

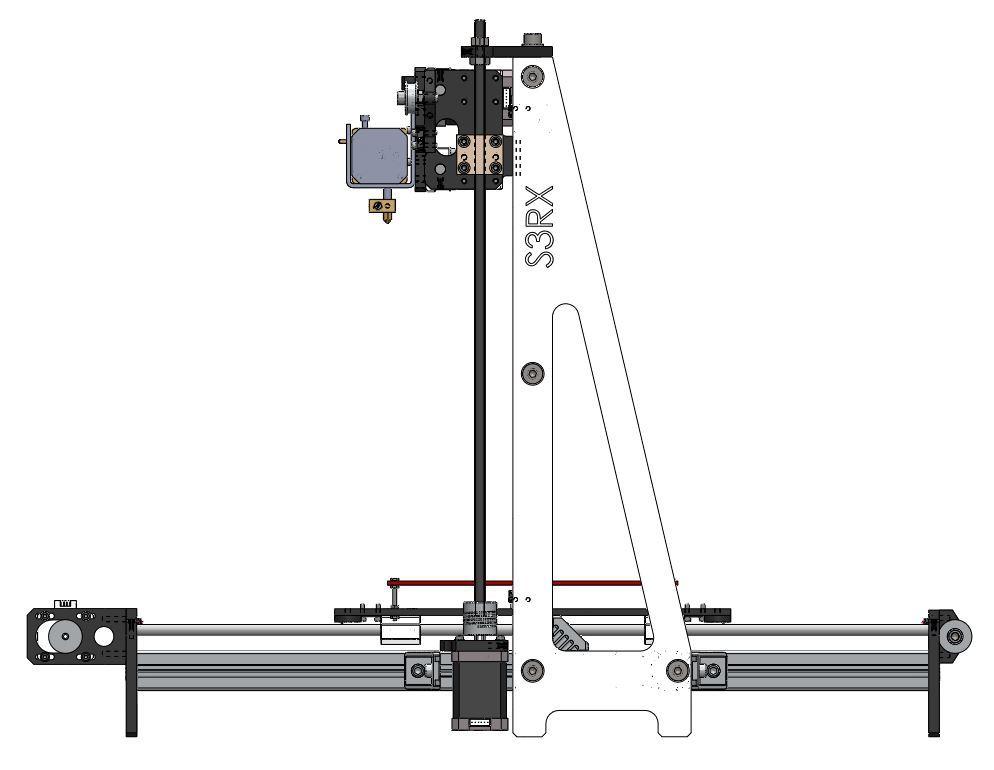

Como ya he comentado anteriormente, la estructura principal es de perfil tipo Bosch de 30x30mm, elementos muy versátiles que permiten montar con rigidez estructuras sencillas. Están unidos entre si con escuadras típicas de estas perfilerias.. Se basa en una base simétrica para sujetar la principal estructura del eje X, y que dará rigidez a todo el conjunto. El pórtico queda anclado a la estructura también con escuadras, pero que se rigidizará con unas piezas de metacrilato (por bajo coste).

Como se puede ver en las siguientes imágenes, se trata de una estructura muy sencilla y fácil de montar. Como en cualquier estructura con esta perfilería, es muy importante tener los cortes no solo hechos con la medida lo mas exacta posible, si no también, que el corte este bien escuadrado.

Detalle de las uniones con escuadras

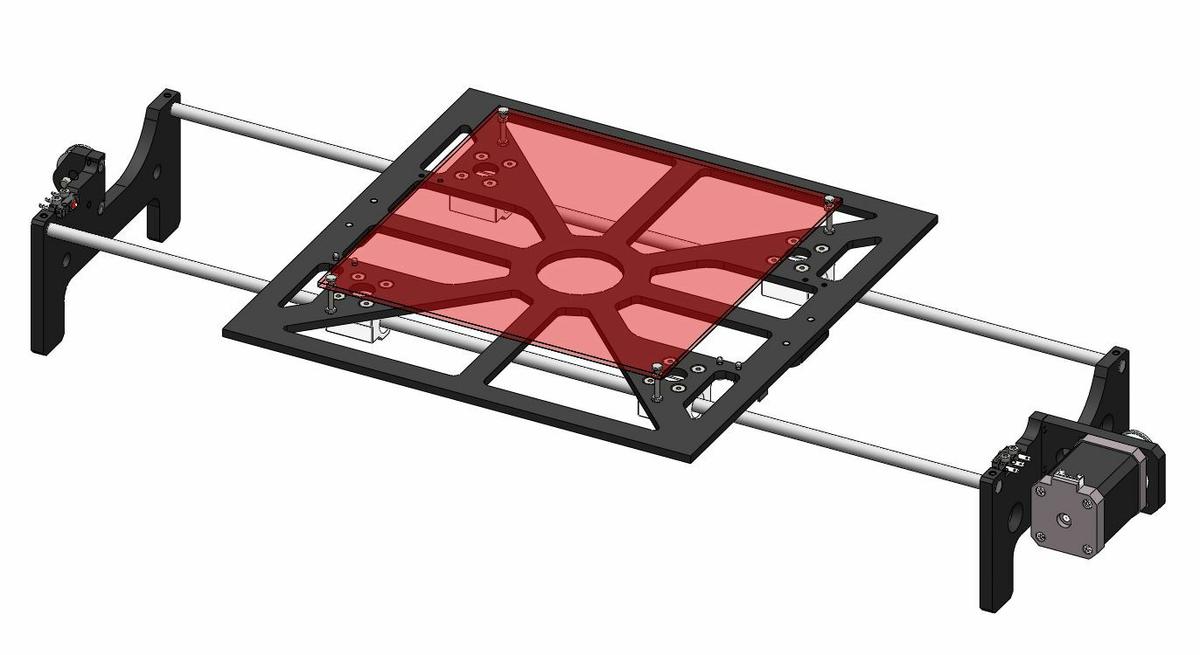

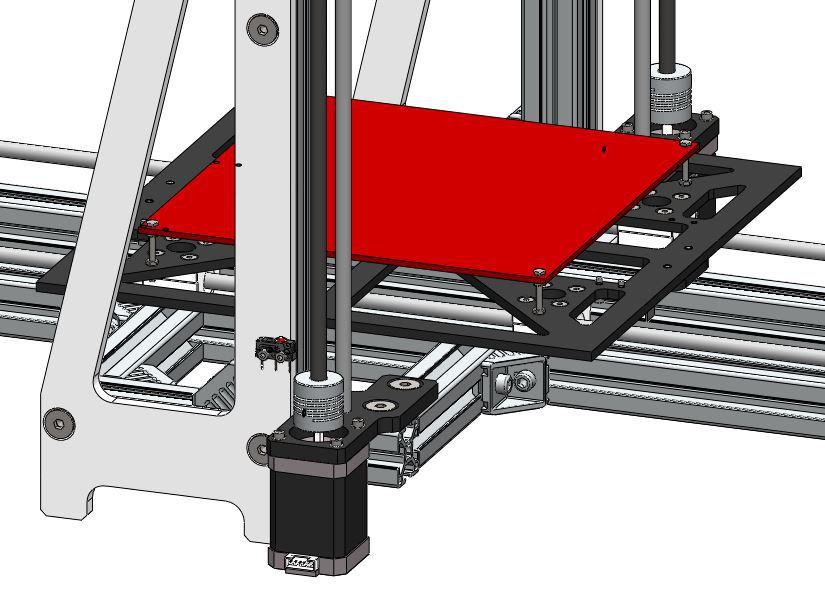

EJE X:

Básicamente, el eje X se compone de dos varillas calibradas de Ø8mm por donde se desplazan los 4 rodamientos lineales que sujetaran una plancha de aluminio que sera la base donde se colocara la placa térmica para ir depositando el material con el extrusor. La base se moverá con correas dentadas movidas por un motor paso a paso. Este tipo de transmisión, necesita una polea conductora (motor) y una polea conducida ( con un rodamiento libre).

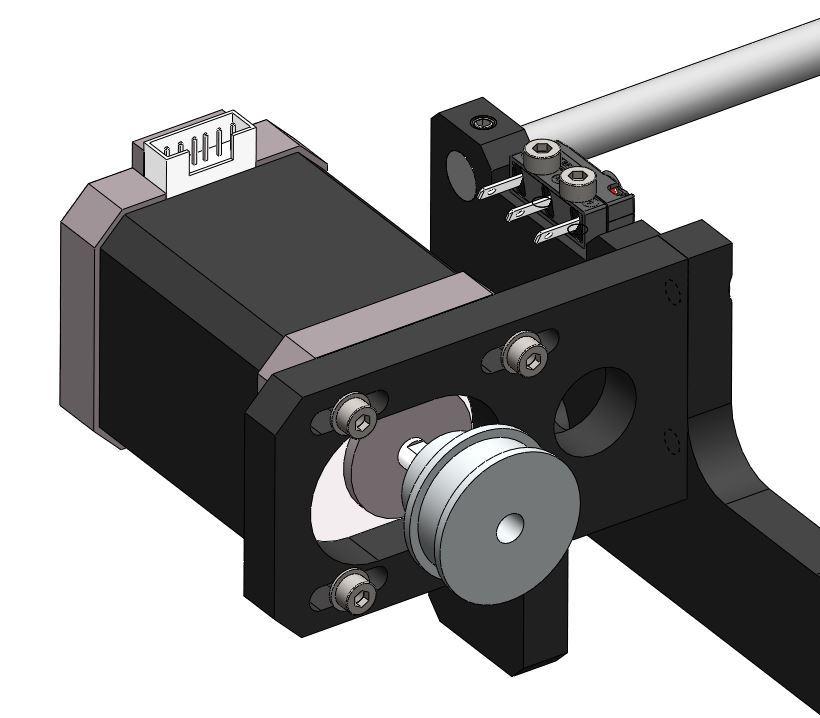

La polea conductora, lógicamente se encuentra solidaria al motor PAP, el cual se atornilla a la estructura a través de unos colisos para permitir tensar la polea. De esta forma podemos ajustarla para que quede tensa y no tener holguras en el movimiento.

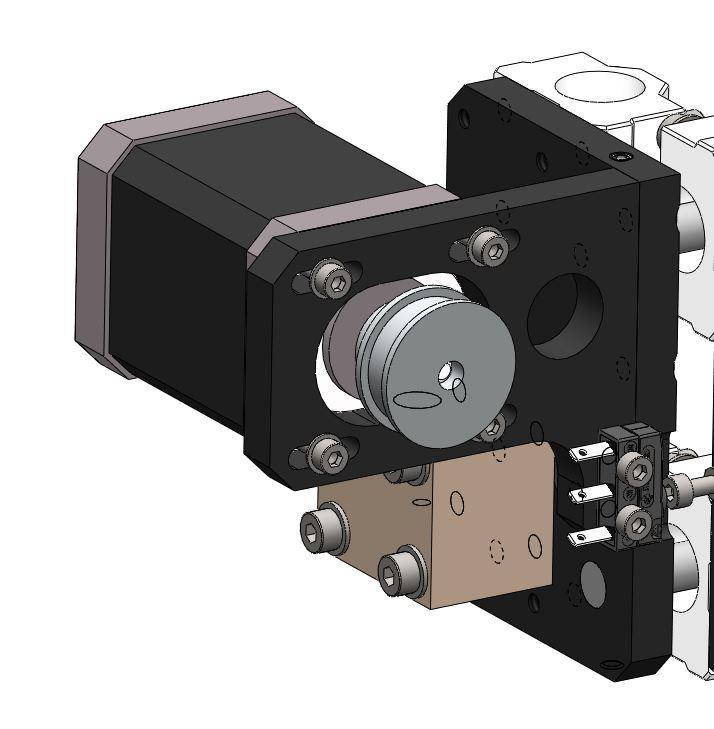

Polea conductora, con motor PAP

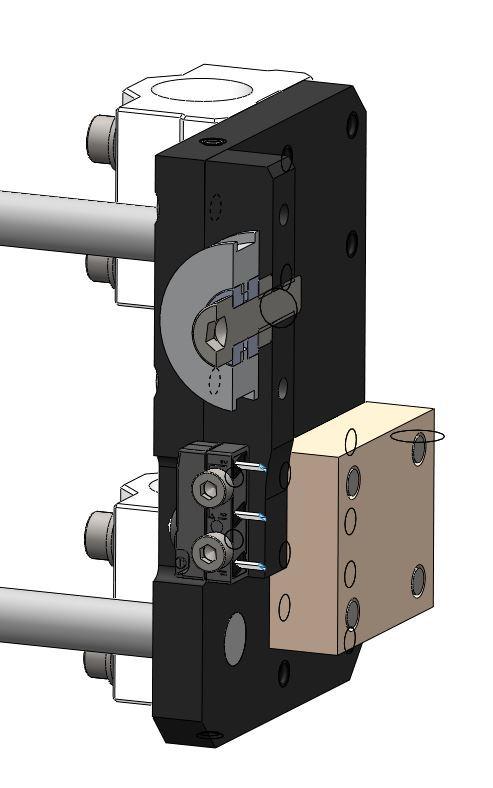

La polea conducida no tiene ningún requerimiento mas que sujetar la polea. Mecanizaremos la polea de aluminio, para introducir dentro un par de mini rodamientos, para que pueda girar loca atornillada con un tornillo a otra pieza de la estructura.

Polea conducida, con rodamientos. Vista seccionada

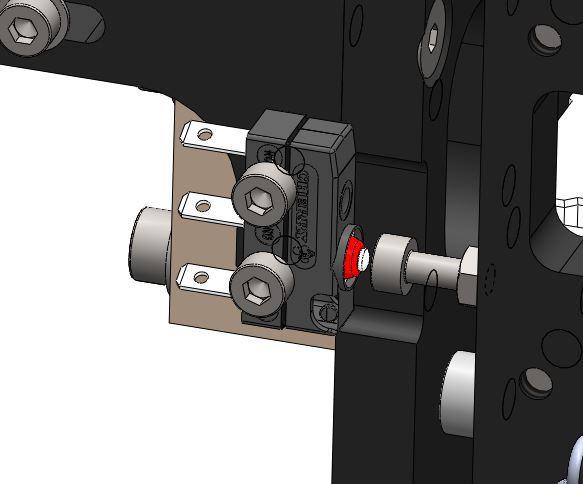

Todos los ejes deben tener un sensor de final de carrera, no solo por seguridad, para no llegar mecánicamente al limite, sino tambien para poder encontrar el cero maquina cada vez que se arranca el software. es importante que estos limites sean regulables, para poder ajustar bien la posición. Yo personalmente, cada vez que diseño algo, tiendo a hacer todo regulable, ya que en la fabricación siempre se pueden producir errores que mediante la regulación se pueden subsanar de forma muy sencilla. Los sensores final de carrera, son unos comerciales muy pequeños pero que para nuestra aplicación funcionan perfectamente. Y para accionarlos, he preparado unas placas de acero, dobladas con agujeros colisos para que se puedan desplazar a la posición deseada, consiguiendo la regulación.

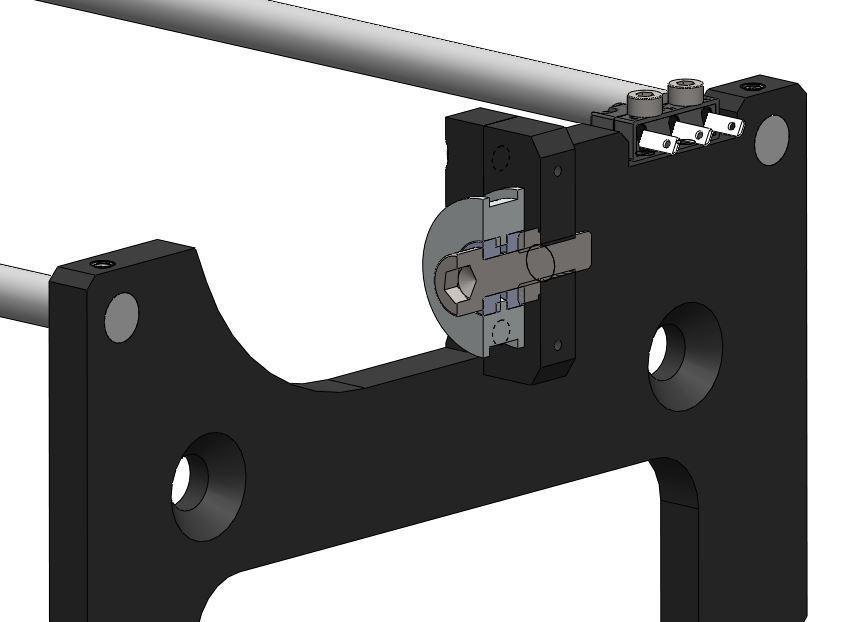

Detalle del sensor final de carrera y el actuador

Detalle del actuador regulable

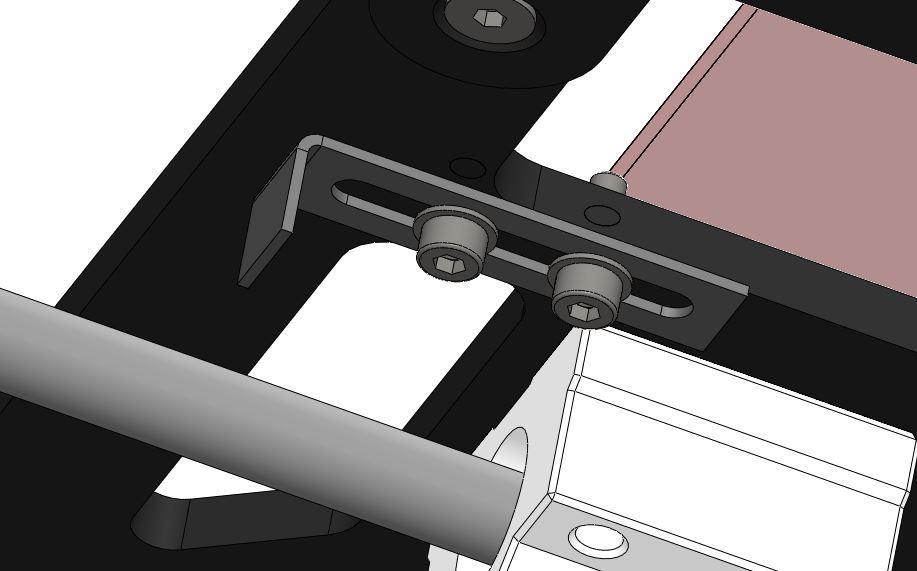

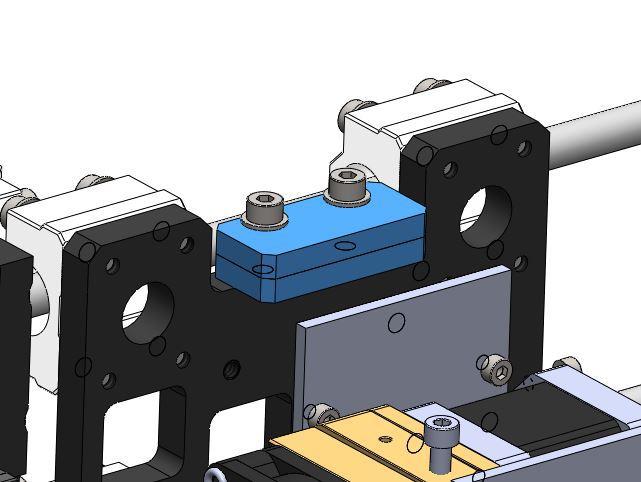

Las correas no están dibujadas, pero siguen la linea que une las poleas. Esta correa no tiene que ser continua, si no que es abierta, y va pinzada en unas piezas en la parte inferior de la base.

Detalle de la pieza que pinza las correas

Así es el aspecto final del eje X una vez todo ensamblado. Se trata pues de un diseño bastante sencillo, y las piezas personalizadas están todas basadas en planchas de 8mm de espesor por corte agua.

Conjunto Eje X

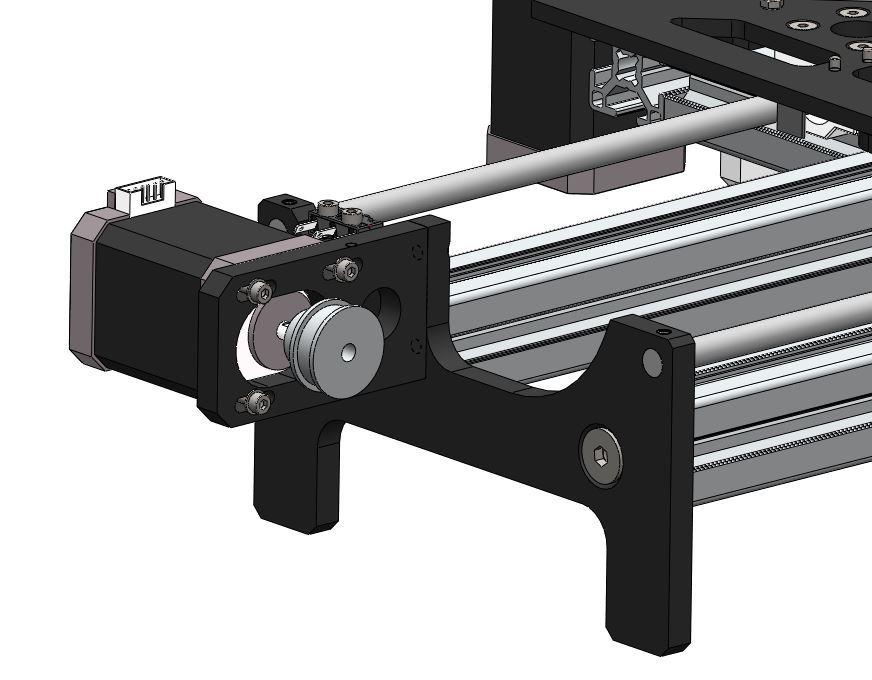

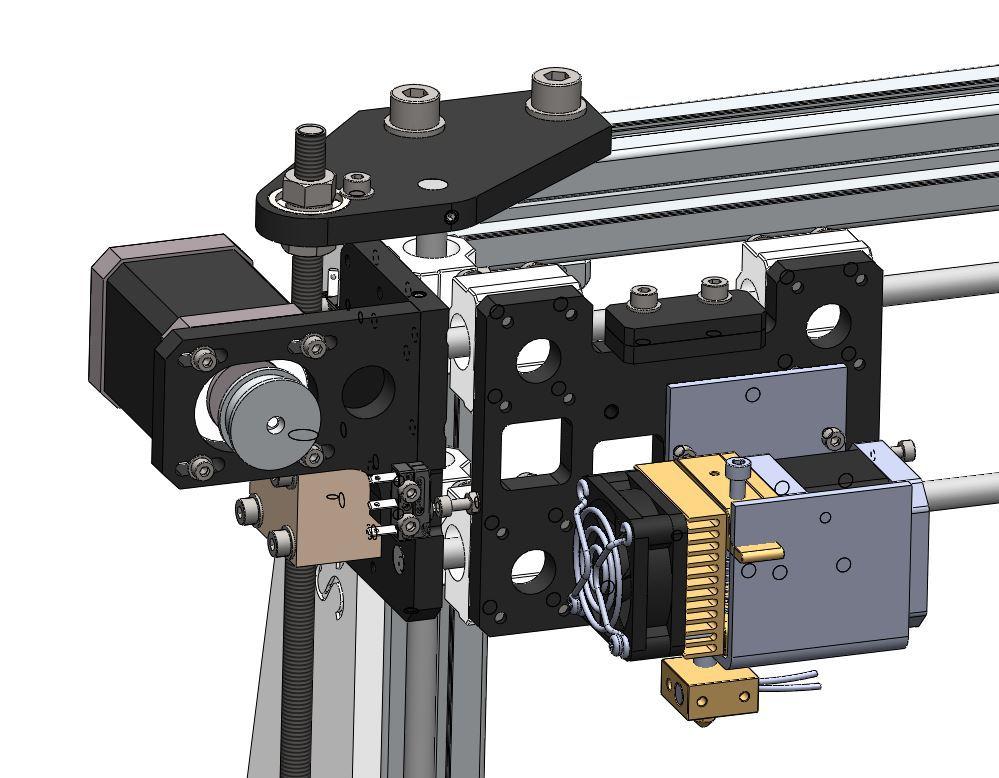

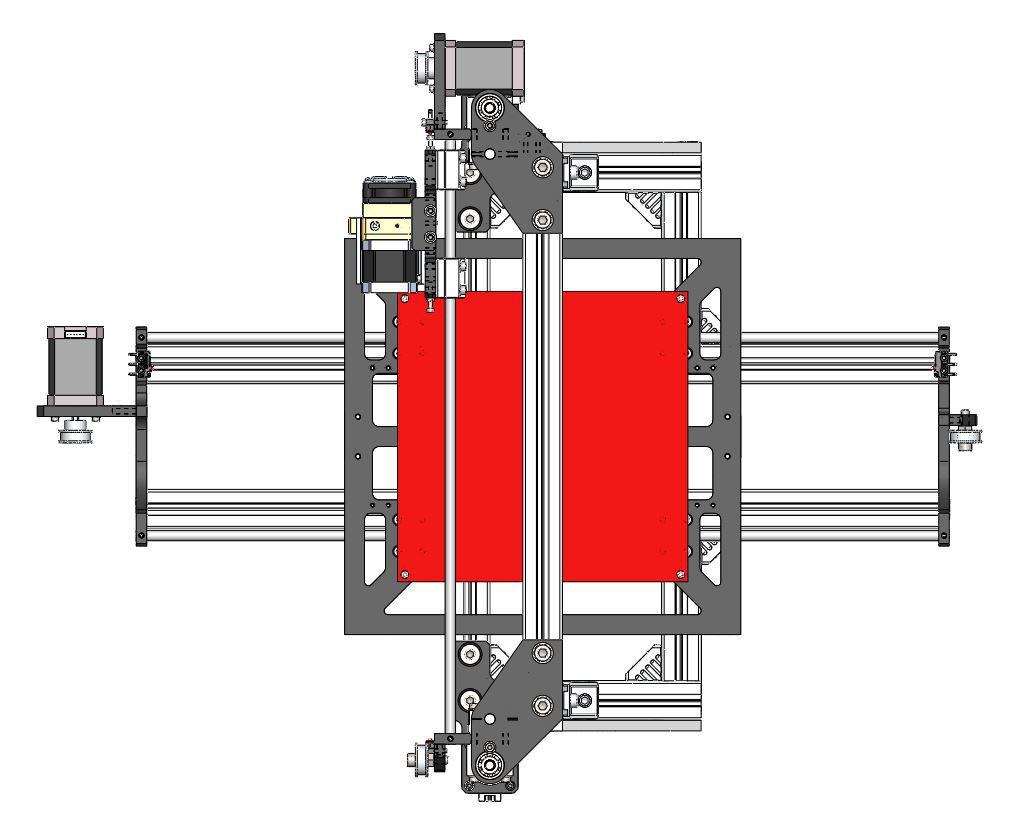

EJE Y:

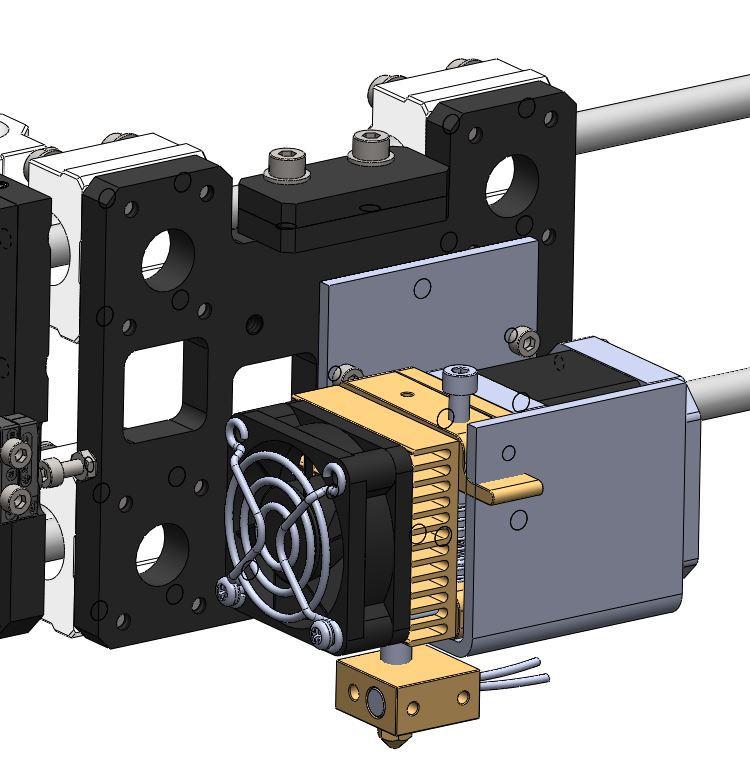

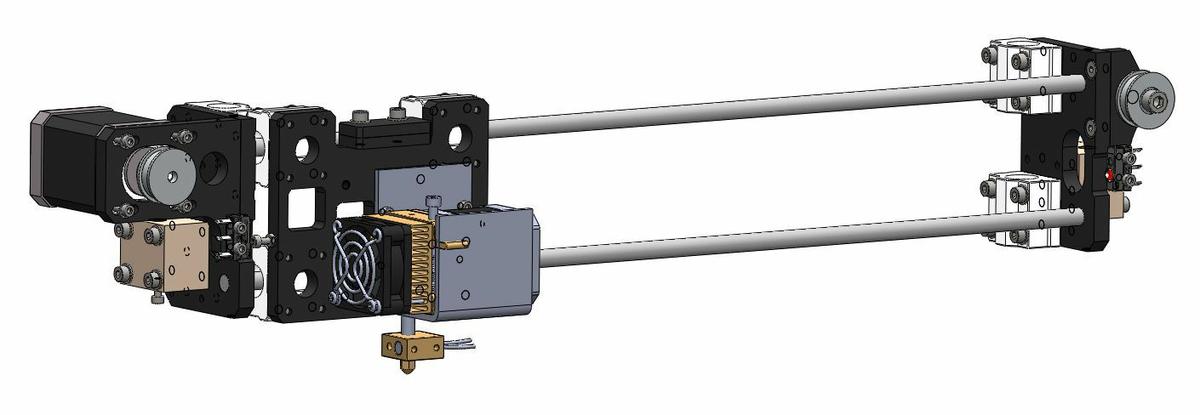

En síntesis, el eje Y no difiere mucho del X, mas que en que las guías están sujetas a las piezas que suben y bajan por el eje Z. sobre estas guías se deslizan los 4 rodamientos lineales que sujetaran la pieza Cabezal, donde se atornillara el extrusor. Al igual que antes, tenemos tambien polea conductora y polea conducida. De echo, el diseño de los soportes de las poleas es muy parecido al eje X, por lo tanto tenemos:

Polea conductora, anclada al motor PAP, sobre una pieza atornillada a la base que se desliza por el eje Z. También atornillada con colisos para permitir tensar la polea en caso necesario.

Polea Conductora, con motor PAP

La polea conducida, exactamente igual que en el eje X:

Polea conducida, vista seccionada

Por supuesto, en este eje tambien vamos a necesitar los finales de carrera, con los actuadores regulables. Aquí se ve la disposición y como mediante unos tornillos de M3 podemos regular el momento en que se activaran:

Detalle de los finales de carrera del eje Y

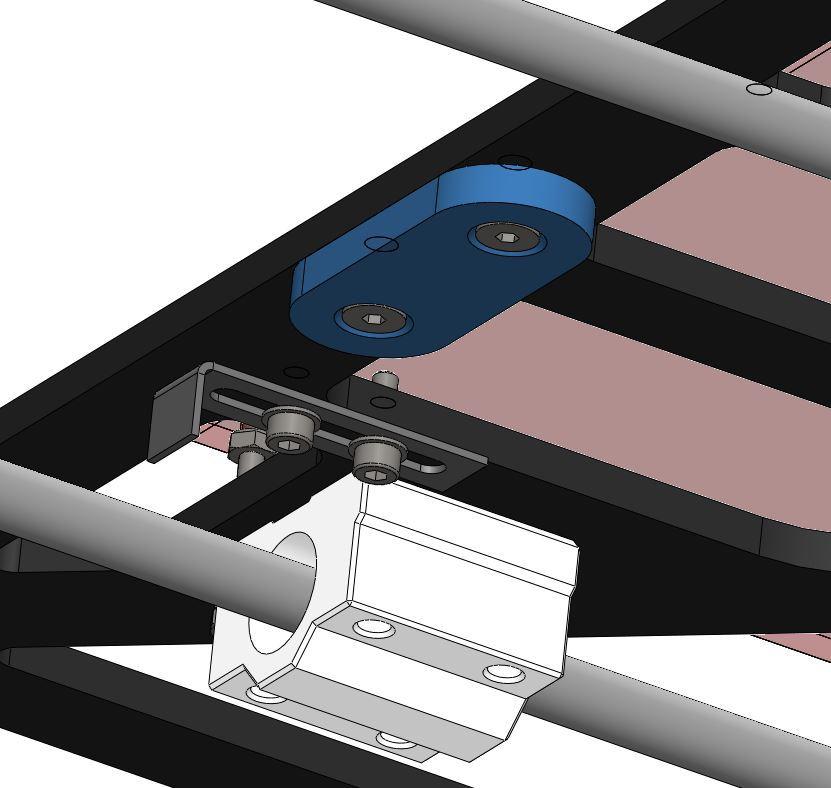

La polea, tambien va pinzada con unas piezas sobre el soporte del extrusor, tal y como se ve la imagen:

La pieza donde va atornillado el extrusor, la vemos aquí con un poco mas de detalle:

En definitiva, el eje Y tiene esta forma:

Conjunto Eje Y

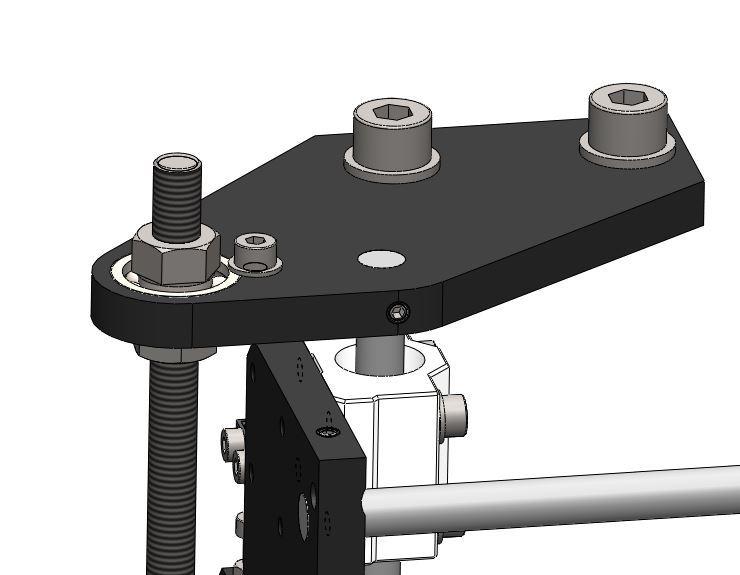

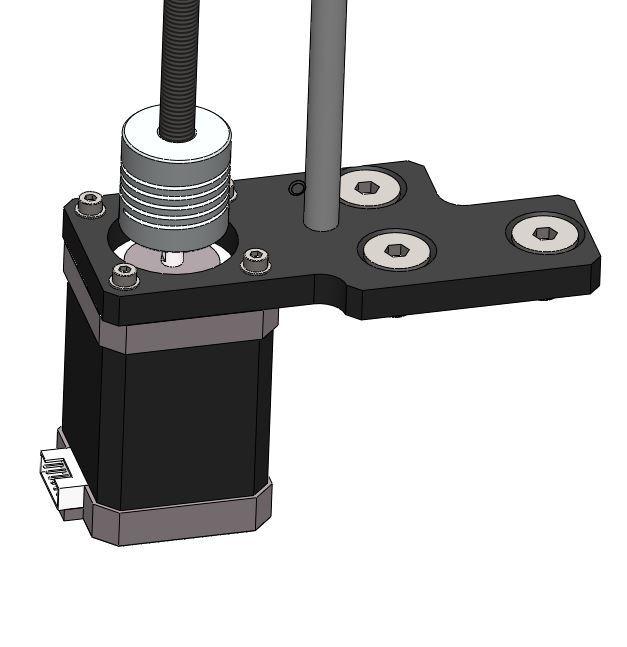

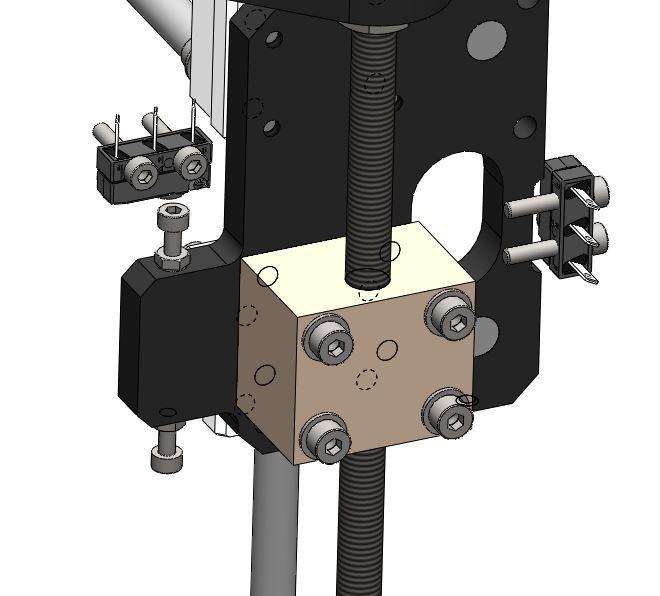

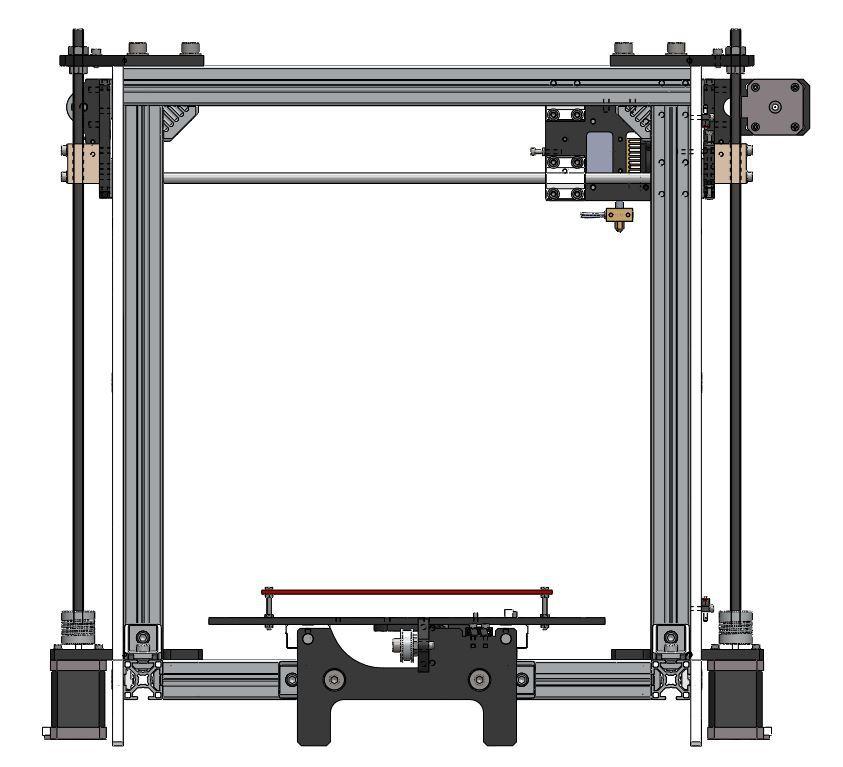

EJE Z:

El eje Z, tambien es muy parecido a los otros ejes, en cuanto a que se trata de dos varillas calibradas por las que deslizan los cuatro rodamientos lineales, pero cambia la tracción. En lugar de correas dentadas, usaremos una varilla roscada, ya que da mas rigidez estructural, y al tener en cuenta la propia gravedad de todo el conjunto, de esta forma funcionara mejor. todo el conjunto eje Y – extrusor, que se desliza por las varillas del eje Z, cuelga literalmente de las piezas superiores por donde se sujetan los ejes y las varillas.

Detalle superior eje Z

De esta forma, todo el peso cuelga a través de las varillas, y estas están sujetas mediante tuercas a unos rodamientos insertados en los alojamientos de la pieza que ira atornillada a la estructura principal. el motor, situado abajo, esta unido a la varilla mediante un acople elástico. todo el peso ya no recae sobre el motor, con lo que el único esfuerzo que tiene que hacer es simplemente girar. los esfuerzos axiales de la varilla, como he explicado, recaen sobre el rodamiento. el acople elástico, es por tanto fundamental para asegurar que se puede corregir cualquier pequeña desalineacion entre la varilla y el eje del motor, permitiendo que este gire sin problemas.

Detalle del motor y el acople elástico

Los finales de carrera, lógicamente tambien han de montarse en este eje, e irán atornillados a la escuadra de metacrilato de refuerzo de la estructura. y mediante dos tornillos de M3, al igual que en el eje Y, se accionaran, pudiendo regularlos:

Detalle de los finales de carrera

Este es el eje Z completo:

Eje Z completo

Este diseño, minimiza las piezas necesarias para montar todo el ensamblaje, lo cual reduce significativamente el coste.

Estos son los principales detalles de la parte mecánica de esta impresora 3D. La parte electrónica, y sus detalles, los colgare en una entrada posterior mas adelante. No obstante, se trata de conceptos tambien muy sencillos. Hoy en día la electrónica se puede encontrar en forma de kits, con motores incluidos, en muchas paginas de componentes de estas maquinas. No obstante, acertar con la mejor relación calidad-precio ya es otra historia.

Como veis, la parte mecánica de una impresora 3D no tiene mucha ciencia y es relativamente fácil de diseñar y construir. Voy a colgar en la tienda el paquete de archivos a la venta de forma que si os interesa haceros esta estructura como esta, os dejare todo lo necesario:

Planos PDF detallados de todas las piezas a mecanizar

Archivos DXF de todas las piezas por corte por agua

Archivo en Excel de control de piezas con lista de materiales tanto comerciales como de tornilleria

Archivo STEP del ensamblaje de todo el conjunto.

Presupuesto aproximado y links para conseguir los principales componentes comerciales (motores, poleas, rodamientos, etc…)

Algo que también me preguntan a menudo en este tipo de proyectos, es: ¿Pero cuanto cuesta todo esto?. Bueno, a nosotros, el coste de todos los componentes es aproximadamente el siguiente desglosado:

Electrónica: 357€ (incluye los motores, driver, extrusor, finales de carrera, fuente de alimentación, y demás componentes)

Movimiento Lineal: 85€ (incluye los rodamientos con soporte, varillas calibradas, rodamientos de bolas, poleas y correas, etc…)

Estructura: 180€ (incluye los perfiles, el corte por agua, escuadras, tornillería, etc…)

Con lo que ascendería a un total de 622€

Hay que tener en cuenta que muchos de estos componentes se pueden conseguir por propios medios (como fue nuestro caso) y que dependiendo de donde se compre y que modelo se adquiera el coste puede variar bastante. Por lo que este valor es meramente orientativo. Y quiero hacer notar que se trata de una impresora cuyo volumen de trabajo es de 300x300x300mm. En el conjunto de archivos a la venta, incluiré también el detalle de todos los componentes, y lo que nos costaron, ademas de donde poderlos conseguir.

A continuación os dejo algunas capturas mas de los detalles de esta impresora.