Los sistemas SCADA han tenido una gran aceptación en el mundo empresarial. Esto se debe a realizar procesos repetitivos de forma automática y así conseguir rentabilidad en los tiempos de producción.

Hoy día, la industria requiere productos más homogéneos, y menor número de operarios, pues estos no forman parte del proceso de producción como tal. Ahora sus tareas constan más de supervisión sobre el correcto funcionamiento de las máquinas. Se busca el control, en todo momento, de las máquinas que intervienen en el proceso de producción y recopilación de datos en tiempo real de los procesos.

Auge y crecimiento de los sistemas automatizados en la industria

La evolución de estos procesos ha aumentado a un ritmo vertiginoso. Desde sus comienzos hasta la actualidad se han ido dando pasos agigantados, gracias a la continua mejora de los dispositivos de control y adquisición de datos, cada vez más rápidos, fiables y fáciles de intercomunicar con otros dispositivos.El control de procesos requiere que los dispositivos sean cada vez más versátiles e interconectables entre sí. El fin básico es recoger más información para poder detectar irregularidades, temperaturas, tiempos de funcionamiento, historiales de fallos, etc.

Para poder actuar, controlar y supervisar estos procesos se programan los entornos de visualización. Estos se mostraran a los operarios que estarán en continuo contacto con el Scada, que les proporcionará información de las máquinas. Así, podrán realizar cambios en los valores de cada máquina: temperaturas, estado de motores, alarmas, etc.

MG Electricidad destaca por ser una empresa especializada en sistemas SCADA, herramienta vital en la automatización industrial, que en nuestro caso implementamos sobre todo en la industria alimentaria. No obstante, en los últimos años su uso se ha extendido en todo tipo de sectores, como el farmacéutico, el energético, la fabricación y líneas de montaje de maquinaria y/o alimentación, etc.

SCADA: elementos y beneficios

Qué es un sistema SCADA

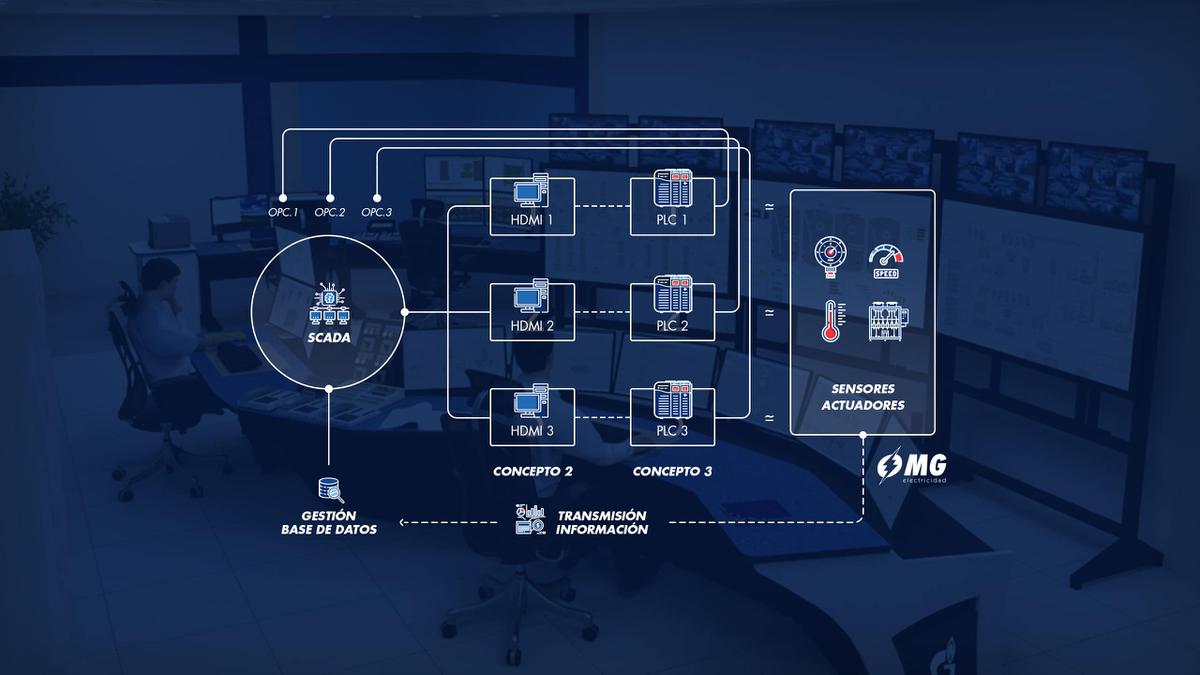

El sistema SCADA (Supervisory, Control and Data Acquisition) es una herramienta versátil y adaptativa a las necesidades de cada tipo de instalación y/o proceso que se quiere automatizar.Es un conjunto de aplicaciones informáticas intercomunicadas y programas para poder actuar y recibir información de los distintos actuadores y sensores que se han ido implementando en toda la línea y/o máquina que se desea automatizar. Con lo que se debe desarrolla un entorno visual lo más funcional e intuitivo posible para el continuo manejo de la información que este tendrá que realizar durante toda su vida útil. Éste se instalará en un ordenador que podrá estar a pie de máquina (considerado como HMI) o lejos de ésta (considerado como Scada), y así poder controlar en todo momento el proceso productivo.

La estructura principal de un sistema SCADA está compuesta por controladores lógicos programables (PLC) y unidades terminales remotas (HMI)

Los PLC se encargan de gestionar y/o controlar a los sensores y actuadores que intervienen en la instalación. Son los verdaderos cerebros de la instalación, ya que estos son los que activan o desactivan los elementos según se les ha programado inicialmente; es decir que si una determinada entrada se le dice que es una señal de fallo y esta se activa el PLC la reconoce y hace por ejemplo que un motor se pare y además active una alarma para avisar de que se ha producido un fallo en ese motor.HMI: Control visual de procesos

Los HMI son los entornos visuales en los cuales interactúan los operarios con las líneas y maquinas a controlar. Se trata de las pantallas con interfaces programadas para visualizar los datos que se reciben del PLC. En dichas pantallas se pueden ver el “PV” (valor actual) y el “Set Point o punto de ajuste deseado” (valor al que queremos que trabaje una determinada maquina o motor). Estos están integrados por microprocesadores que se comunican entre ellos mediante determinados protocolos de comunicaciones.Los HMI se distribuirán por distintos puntos estratégicos, para una mayor manejabilidad a la hora de controlar toda la línea de producción. A los dispositivos encargados de captar información del entorno se les llama sensores: sondas de temperatura, de nivel, células de carga. etc. Y los denominados actuadores son los que se encargan de realizar determinadas acciones cuando es preciso. Podemos encontrar electroválvulas, pistones, motores, etc.

Automatización y control

Con la ayuda de los sensores y actuadores, necesarios para el proceso a automatizar, podremos controlar de manera remota y/o a pie de máquina, tanto máquinas individuales, como líneas enteras de producción. A su vez, con los datos recogidos durante todo el proceso, podremos controlar, supervisar y sobre todo, realizar un análisis para poder tomar decisiones en cuanto a mejoras futuras. En resumen, corregir y pulir errores gracias a la automatización de los procesos.Básicamente los sistemas SCADA son programas software instalado en un equipo, generalmente un ordenador, que cumple unos requisitos específicos para los que ha sido configurado y así poder controlar el proceso productivo de forma automatizada.

Cómo funciona un sistema SCADA y/o HMI

Tras una acción y condición prevista en una línea de producción, el PLC dirige y gestiona la información al ordenador con software SCADA y/o HMI. Este mismo procesa, distribuye y muestra los datos al operario o técnico de mantenimiento. En último término, al visualizar los valores en tiempo real, el operario analizará y tomará decisiones al momento.Por ejemplo, el sistema SCADA y/o HMI notificará de forma instantánea el fallo de cualquier motor, activando una alarma sonora o visual. Tras el aviso, el operario detendrá la alarma y podrá ver qué motor es el causante del problema. Con esto, se facilitan la labores de mantenimiento y la rapidez a la hora de solventarlas.

La capacidad del sistema SCADA y/o HMI radica en notificar y proporcionar información constante a los técnicos de los errores y en qué condiciones se encuentra la producción en cada instante (por ejemplo: temperaturas, pesos, piezas procesadas, etc.). Con la información que nos proporciona nos ayuda a la resolución de las averías actuales y futuras con mayor rapidez. Ya que, si observamos que estos fallos son persistentes, se podrán planificar mejoras y/o calcular la vida útil del material, y así cambiarlo antes de que llegue a ser un problema para la producción.

Qué puede hacer un software SCADA

El sistema SCADA está compuesto por distintos elementos de software para facilitar el proceso de control, incluyendo procesos automáticos que producen las siguientes funciones:Control y supervisión de los sistemas que constituyen la planta de producción que se ha automatizado.

Adquisición de datos de los elementos que se han ido integrando en la instalación.

Elaboración de informes para posterior análisis junto a los datos anteriores.

Registro de incidencias, con un sistema de alarmas.

Realización de cálculos aritméticos complejos para la realización de auto ajustes (ejemplo; servo motor, electroválvulas, pistones de posicionamiento, etc.)

Historial y/o recopilación de datos de los sistemas remotos.

Interfaz HMI: panel de control visual para facilitar la comunicación entre usuario y máquina.

Comunicación interna y externa con cualquier ordenador con el software apropiado para este fin.

Controla la calidad sobre la producción de la planta.

Arquitectura abierta y flexible para posibles mejoras y actualizaciones en el futuro.

Elementos de SCADA

Human machine interface (HMI)

Entorno grafico en su mayoría, que facilita la interacción del usuario con la máquina. Éste normalmente se encuentra a pie máquina a controlar. Su función es mostrar y dejar cambiar los datos de los procesos por el operario mediante un sistema previamente programado. Su fin, que el operario tenga la máxima información en cada instante y de la manera más intuitiva.

Programmable logic controller (PLC)

Denominados comúnmente autómatas programables, estos son utilizados en el sistema como dispositivos de campo debido a que son los que se encargan de recopilar la información de los dispositivos que integran la instalación, procesarla y ejecutar los procesos a los cuales se han pre-programados (se podría decir que es el verdadero controlador de la línea).

Supervisory control and acquisition (SCDA)

Entorno grafico en su mayoría, que facilita la interacción del usuario con la máquina. Por lo común, éste se encontrará alejado de dicha máquina, por lo que el control se llevará a cabo desde una sala independiente. Su función será mostrar y dejar modificar los datos de los procesos, ante el operario mediante un sistema previamente programado. El fin, dar información a cada instante de la forma más intuitiva.

Red o sistema de comunicación

Se encarga de establecer las comunicaciones con los distintos dispositivos que integran la instalación y así poder conseguir que exista una comunicación tanto fluida como continua de la información.

Sensores

Son dispositivos que actúan como detectores de magnitudes físicas o químicas, denominadas variables de instrumentación, y las convierten en variables o señales eléctricas para la posible interpretación y gestión de estas en el proceso de producción (por ejemplo; temperaturas de productos, niveles de silos, etc.).

Actuador

Dispositivo mecánico que se utiliza para actuar u ofrecer movimiento sobre otro dispositivo mecánico para así poder controlar y/o gestionar los elementos que intervienen en la producción, por ejemplo: la electro válvula, el pistón, etc.

Beneficios del sistema SCADA y/o HMI

En MG Electricidad creemos en nuestro trabajo de manera fiel, por eso destacamos la importancia de los sistemas SCADA en la automatización industrial. Un sistema SCADA permite que una industria estudie los pasos que quiere conseguir. De esa manera, anticipar la respuesta adecuada a las condiciones señaladas y ejecutar determinadas acciones automáticamente de forma eficaz.Hablamos de condicionales programadas, automatizaciones de causa-consecuencia que facilitan la mecanización de procesos que llevados a cabo de manera manual resultarían deficitarios y prácticamente imposibles de abarcar.

Ejemplos de SCADA

Un claro ejemplo de estos sistemas de automatización son la realización de los cuadros eléctricos a medida para las necesidades que cada cliente. Ya que cada cliente tiene unas necesidades específica. En MG electricidad los asesoramos y damos forma a sus proyectos mediante el diseño, instalación y su posterior programación de los elementos que integraran el proceso a automatizar.La mayor parte de nuestros clientes se encuentran en el ámbito de la industria alimentaria. Los procesos que solemos automatizar en este ámbito son las de limpieza, repelado, tostado y transformación de los frutos secos en otros derivados como harinas, laminados, etc.

Eficiencia y productividad

En resumen, podemos eliminar los errores humanos mediante sistemas SCADA, puesto que nos permite visualizar y controlar de forma precisa la máquina y así poder monitorear los equipos y procesos que se están realizando en tiempo real. El fin es automatizar las tareas más comunes y repetitivas que anteriormente se realizaban por uno o varios operarios.En cualquier industria, existe un punto de crecimiento en el que se hace necesaria la implementación de un sistema SCADA. Su uso permitirá monitorear y controlar de manera remota una máquina, allá donde una empresa pueda carecer de la mano de obra necesaria. Así, la comunicación fiel y la operatividad de dichas tareas es vital para la rentabilidad y supervivencia económica.

Soluciones SCADA de MG Electricidad

MG Electricidad distribuye, configura y adapta distintas soluciones de software SCADA con la tecnología de SIEMENS, y otros distribuidores de software industrial. Trabajamos en base a las necesidades de cada planta de producción, para aportar la solución SCADA más versátil y flexible.

The post appeared first on MG Electricidad.